2018

23 años de trayectoria aportando al crecimiento de la industria en la región

2018

23 años de trayectoria aportando al crecimiento de la industria en la región

2018 - PBB POLISUR-DOW CHEMICAL Bahía Blanca

PARADA DE PLANTA

PROYECTO: EJN-102761 “BB1 – Tie-in F-9006 en línea de HPS hacia BB2”

UBICACIÓN: Planta LCHI

ALCANCE DEL PROYECTO:

Conexión de la línea de vapor de producción de la caldera F-9006 al colector de vapor de alta presión de BB1 que se dirige a BB2.

Para ello se soldó en campo un accesorio de derivación (weldolet de 20”x12”)sobre línea de 20”. Dadas las características del material con el que se trabajó (ASTM A335 GR P11 CR-MO SCH 80), se debió realizar tratamiento térmico posterior a la soldadura, junto con la toma de durezas.

Recursos empleados en el montaje: andamios, grua de 60tn.

PROYECTO: EJN-102762 “BB2 – Nueva línea de alimentación de HPS hacia la 2CCV-94408”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

Montaje de una nueva línea de alimentación de vapor HPS a la antorcha FS-596 desde BB1, para que ésta quede operativa aun cuando BB2 esté fuera de servicio.

Para ello fue necesario el prefabricado y montaje de una línea de 8”, la que fue montada sobre una línea de 20” mediante soldadura en campo de un weldolet de 20×8”. Dadas las características del material (ASTM A335 GR P11 CR-MO SCH XS), el proyecto incluyo tratamiento térmico posterior a la soldadura, junto con la toma de durezas.

También, se desarrollaron tareas de prefabricado y montaje de cañerías menores de 2” y 1”.

Tanto para operar la nueva válvula colocada en la cañería de diámetro 8”así como para sujetarla, fue necesaria la construcción y montaje de una plataforma metálica y una ménsula.

Recursos empleados en el montaje: andamios, grúa de 60tn e hidrogrua.

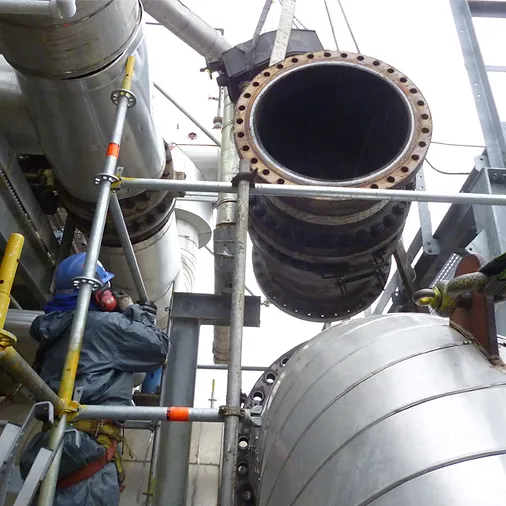

PROYECTO: EJN-101956 “BB2 – Furnaces TL MOV´s MET Retrofit”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Instalación de 5 válvulas MOV de 24” (peso: 4000kg) cada una sobre la línea de transferencia de cada horno de craqueo H121, H122, H123, H124, H125 en LCHII. El montaje de dichas válvulas se efectuó mediante grúa de 90tn para H121, mientras que para los restantes cuatro se utilizó la estructura metálica con polipasto montada por BSI S.A. en el proyecto EJN102626 previo a la parada de planta. Para realizar el montaje fue necesario también, el diseño de una percha de izaje que permita realizar el procedimiento

- Desmontaje de cañerías de 24” y reducciones concéntricas de 30×24” a recuperar

- Desmontaje de soportes “trunnion” y de piso de las líneas de 24” de cada horno

- Soldadura en campo de reducciones concéntricas recuperadas de 30×24” sobre cada horno de craqueo

- Prefabricado y montaje de carreteles de 24” sobre las líneas de transferencia de cada horno de craqueo, junto a sus derivaciones de 2”, 1” y ¾”

- Prefabricado y montaje de soporteria para sujeción de válvulas MOV y cañerías de 24”

- Fabricación y montaje de monturas de refuerzo en derivaciones a 45° de 24” x 24” instalados en las cañerías de transferencia de cada horno

- Demolición de cañerías menores de 2” y 1”

- Prefabricado y montaje de líneas menores de acero al carbono: venteos y bloqueos de retorno de vapor de 2”, y líneas de vapor de baja y media presión y de bloqueo retorno de vapor de 1”

- Prefabricado y montaje de soporteria para la sujeción de líneas menores

- Montaje de válvulas automáticas y de seguridad de 2” y 1”

- Pruebas hidráulicas y sensitivas

Recursos empleados en el montaje: grúa de 90tn, hidrogrua, camión con semi acoplado.

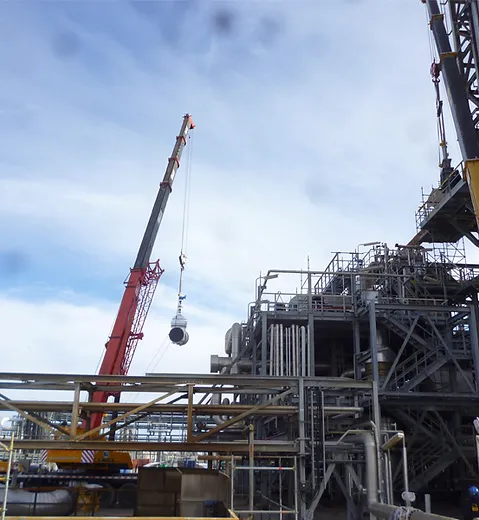

PROYECTO: EJN-101958 “BB2 – Reemplazo E175 A/B/C”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Reemplazo de enfriadores E175 A/B/C. Para realizar dicha maniobra fue necesario el diseño, prefabricado y montaje de dos mesas estructurales y el empleo de cuatro patines de carga tipo “tortugas”

- Demolición y ajuste de líneas de suministro de agua fría superiores e inferiores de 20”, que acometen a cada uno de los tres intercambiadores. Esta tarea incluyo soldadura en campo

- Demolición y ajuste de líneas de suministro de proceso superiores e inferiores de 14”, que acometen a cada uno de los tres intercambiadores

- Demolición y ajuste de cañerías menores de proceso de 2”

- Demolición de las conexiones inferiores de 4” de los intercambiadores E-175 A/B/C

- Demolición y reubicación de soporteria e instrumentos

- Montaje de válvula de bloqueo de 2” sobre cada uno de los intercambiadores

- Grouting de nivelación

Recursos empleados en el montaje: andamios, grúa de 120tn, hidrogrua, camión con semi acoplado.

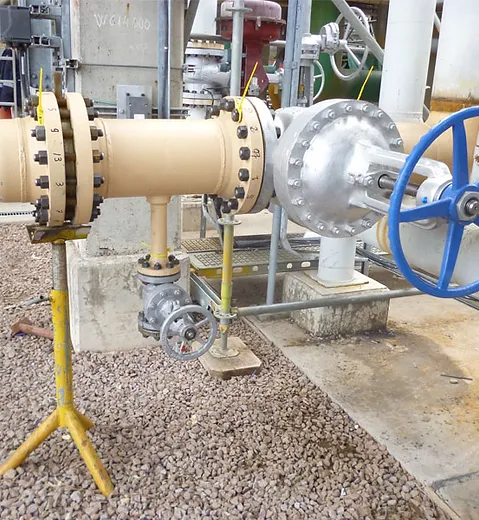

PROYECTO: EJN-102654 “BB2 – Upgrade tecnológico en laminadoras y atemperadoras de vapor”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Reemplazo de tres válvulas laminadoras y seis atemperadoras de vapor en los tres niveles de presión (100 barg, 50 barg y 4 barg) junto con la cañería asociada, en la planta BB2. El proyecto también incluyo obras civiles y de electricidad e instrumento. Tareas involucradas:

- Demolición de líneas de vapor de 3”, 8”, 10”,12”, 20” mediante oxicorte

- Retiro de rejillas, y soportes

- Prefabricado y montaje de líneas de vapor de media y alta presión de 8”, 10”, 12” y 20”. Dadas las características del material con el que se trabajó (ASTM A335 GR P22 CR-MO SCH 160/ASTM A335 GR P11 CR-MO SCH 80/SCH XS) fue necesario realizar tratamiento térmico sobre las soldaduras efectuadas, junto con la toma de durezas.

- Soldaduras en campo de 8”, 10”, 12”, y 20” en material P22 SCH 160 y P11 SCH 80/SCH XS

- Prefabricado y montaje de cunas y soporteria para líneas de vapor de baja, media y alta presión

- Prefabricado, montaje y soldadura en campo de líneas de vapor de baja presión de acero al carbono de 12” y 20”

- Demolición de líneas de agua de BF

- Prefabricado por ajuste y montaje de las líneas menores de 2” y 1” para alimentar a las laminadoras y atemperadoras con agua de BF

- Prefabricado y montaje de soporteria para líneas de agua de BF

- Pruebas hidráulicas de cañería prefabricada

- Fabricación y montaje de cuatro plataformas para permitir el acceso a las laminadoras y atemperadoras instaladas en el nivel +115500 y dos plataformas para permitir el acceso a las laminadoras y atemperadoras instaladas en el nivel +100000

- Fabricación de fundaciones de hormigón armado para plataformas en nivel +100000. Para ello fue necesario remover bases y soportes existentes

- Ejecución y montaje de soportes metálicos para bridar soporte a nuevas cañerías. Para lo cual se debieron adecuar las estructuras existentes.

- Fabricación de fundación para soporte tipo trunnion para la nueva cañería

- Tareas eléctricas: iluminación LED de las instalaciones, desmontaje soportes y reubicación de luminarias, puesta a tierra de las instalaciones

- Tareas de instrumentación: canalización y cableado en campo, demolición, reubicación y montaje de instrumentos en campo (válvulas de control, termoelementos, y transmisores de temperatura), canalización, cableado y conexionado en campo, y acometida neumática

Recursos empleados en el montaje: andamios, grúa de 90tn, hidrogrua, camión con semi acoplado.

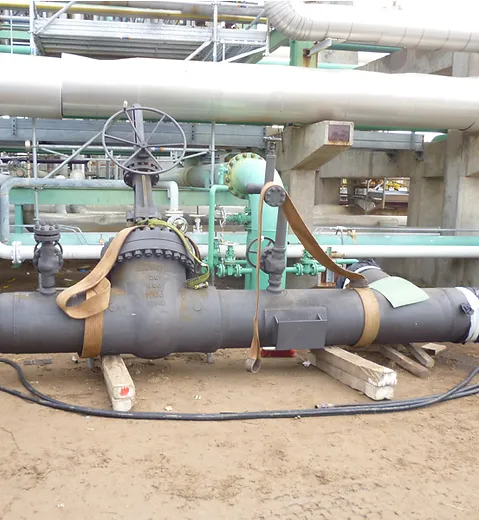

PROYECTO: EJN-102840 “BB2-Tie ins -BB3”

UBICACIÓN: Planta LCHI-II

ALCANCE DEL PROYECTO:

- Realización de tie ins con bloqueos para la interconexión a futuro de la planta BB3. Tareas involucradas en el proyecto:

- Demolición de tramos de cañería de 3”, 6”, 8”, 10”, 14” y 20”, junto a la soporteria asociada

- Prefabricado y montaje de líneas de 3”, 8”, 10” y 14” de acero al carbono para lo cual se realizaron costuras en campo. Junto con ello se montaron los respectivos soportes prefabricados

- Montaje de válvula esclusa de 8”

- Prefabricado y montaje de líneas de acero inoxidable de 8”. También incluyo la realización de costuras en campo, el pasivado de uniones soldadas, y el prefabricado y montaje de la soporteria correspondiente

- Prefabricado y montaje de dos líneas de 20” de material ASTM A335 GR P11 SCH 80, junto a las derivaciones y drenajes asociados, para lo cual se efectuaron soldaduras en campo. Dadas las características del material que se manejo fue necesario efectuar tratamientos térmicos posteriores a las soldaduras y la toma de durezas. Se realizó además, el prefabricado y montaje de las cunas y soportes correspondientes

- Fabricación y montaje de soportes especiales: uno empleado para soportar la cañería de 20” ubicada en la zona de caldera de la planta LCHI y el otro, que permitió soportar la cañería de 14” en el área próxima a la zona de evaporación y del revamp, de la planta LCHII

Recursos empleados: andamios, grúas de 45tn y 60tn.

PROYECTO: EJN-102590-7 “Supercharger Implementation”

UBICACIÓN: Planta EPE

ALCANCE DEL PROYECTO:

- El proyecto involucro el montaje del supercharger en la salida del MX-511-1 hasta la entrada al MX-511, la construcción y el montaje de las cañerías para su vinculación entre MX-511 y E-511, la construcción y el montaje de cañerías en zona de bombas P-411 y P-412 y la construcción y el montaje de cañerías y tracing para calefacción con DTQ. Para lograr tal objetivo se llevaron a cabo las siguientes tareas:

- Demolición de tramos de cañería de 1”, 2”, 4”, 6”, y 10”

- Desmontaje y reubicación del equipo MX-511, y posterior montaje del MX-511-1 mediante grúa de 25tn. Peso equipos: 1500kg

- Montaje de estructura prefabricada

- Prefabricado y montaje de un total de 1600 pulgadas de cañería de acero al carbono de 1”,2”, 3”, 4” y 10”, incluyendo soldaduras en campo

- Prefabricado y montaje de caño camisa de 12” que recubre la cañería de 10” también prefabricada y montada por BSI S.A.

- Montaje de cañería de 20”, la cual debió ser calefaccionada mediante ocho tubings de ½” con tracing DTQ

- Montaje de soportes prefabricados para sujeción de cañería de 20”

- Construcción y montaje de 6000kg de soportes tanto especiales como típicos requeridos por isometría

- Tareas de electricidad: iluminación LED de las instalaciones, puesta a tierra de las instalaciones, desmontaje de soportes y reubicación de luminarias

- Tareas de instrumento: demolición, reubicación, cableado y conexionado de instrumentos en campo, montaje de instrumentos (14 kit TBV, 6 valvulas de bloqueo, 37 termovainas, 4 termoelemento/transmisor de temperatura, 16 manómetros en manifolds, 6 transmisores de presión, 33 termómetros en manifolds), canalización, cableado y conexionado, acometida de alimentación de aire, y pruebas de lazos

- Pruebas hidráulicas y sensitivas de cañerías

Recursos empleados: andamios, grúas de 25 y 60tn.

PROYECTO: EJN-102617 “BB2-E-011 Valves technology upgrade”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Modificación de las líneas de alimentación de agua con hidrocarburos y descarga de etano de cada uno de los tres humidificadores E-011 A/B/S de BB2 mediante la instalación de válvulas esclusas de 18” y 36” en serie con las válvulas mariposas existentes. El proyecto también incluyo la modificación de las líneas de alimentación/descarga del sobrecalentador de etano E-031 en donde se instalaron nuevas válvulas esclusas de 24”. Las tareas involucradas para llevar a cabo el proyecto fueron:

- Desmontaje de tres tramos de cañería de 36”que corresponden a la descarga de etano desde el E-011 A/B/S hacia el V-021

- Desmontaje de tres tramos de cañería de 18”que corresponden a la alimentación con QW desde el V-021 hacia el E-011 A/B/S

- Desmontaje de dos tramos de cañería de 24”que corresponden a la alimentación del E-031 desde el V-021 y a la descarga del E-031

- Desmontaje de tramos de cañería de 2” y de 4”, y demolición de 9 bridas ciegas de 2”

- Desmontaje y reutilización de KIT de TBV y transmisor de presión

- Reemplazo de 3 nuevas válvulas de 36” mediante grúa de 90tn. Peso válvulas: 1600kg

- Reemplazo de 3 nuevas válvulas de 18” mediante grúa de 90tn. Peso válvulas: 1200kg

- Reemplazo de 2 nuevas válvulas de 24” mediante grúa de 90tn. Peso válvulas: 1400kg

- Prefabricado y montaje de carreteles de 18”, 24” y 36” de acero al carbono. La tarea incluyo soldaduras en campo

- Prefabricado y montaje de cañerías menores de acero al carbono de 1”, 2” y 4”

- Modificación en taller y montaje de tramos de cañería de 2” y de 24”

- Montaje de bloqueos de 2”

- Pruebas hidráulicas y sensitivas de cañerías

Recursos empleados en el montaje: grúas para montaje de válvulas, andamios, hidrogrua, camión con semi acoplado.

Proyecto: EJN-102622 “BB2-BB1 Tie points en líneas de etileno a satélites”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

Ejecución de un tie point de 10” sobre la línea de salida de etileno gaseoso de BB2, aguas abajo del E-655. Además, dos tie point de 8” sobre la línea de etileno a EPE. Para ello se debieron intervenir líneas de 10” y de 8” y efectuar el prefabricado y montaje de las nuevas líneas a montar de 10” y 8”.

Recursos empleados en el montaje: hidrogrua

PROYECTO: EJN-102634 “Cold brittle fracture prevention”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Adecuación de instrumentación para proteger las líneas de salida de los equipos de temperaturas más bajas de las habituales. Tareas involucradas en el proyecto:

- Demolición de cañerías

- Prefabricado y montaje de cañería de acero inoxidable de 4” y 8”

- Recupero y modificación de cañería existente de acero inoxidable de 4”

- Montaje de válvulas de 2”

- Pasivado de cañerías de acero inoxidable

- Pruebas hidráulicas a la cañería

- Prefabricado y montaje de soportes metálicos

- Instrumentación: identificación de instrumentos SIF, demolición, reubicación y montaje de instrumentos, reacondicionamiento de 2CBV-59122, montaje de cajas de campo, canalización, cableado y conexionado, y acometida de alimentación de aire

PROYECTO: EJN-102767 “BB2-Nuevos bloqueos en línea de DMDS a hornos”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

Incorporación de cinco nuevas válvulas de bloqueo de 1” y cinco figuras 8 de 1” sobre cada una de las cinco líneas de DMDS que alimentan a cada uno de los hornos de BB2. Para lograr el objetivo, fue necesaria la demolición de parte de la cañería existente en cada uno de los hornos. También incluyo el prefabricado y montaje cañería de acero al carbono de 1” y ¾”, realización de soldaduras en campo, y pruebas hidráulica y sensitiva sobre las nuevas líneas montadas.

Recursos empleados en el montaje: andamios.

PROYECTO: EJN-102748 “BB2-Válvulas de bloqueo para aislamiento”

UBICACIÓN: Planta LCHII

ALCANCE DEL PROYECTO:

- Colocación de bloqueos manuales de 10” en la succión de las bombas P-356 A/S. Para lo que fue necesaria la demolición de cañería existente, el prefabricado y montaje de carreteles de 10”, drenajes de ¾” y derivaciones de 1” y soldaduras en campo. Por tratarse de líneas de acero inoxidable, el proyecto incluyo el pasivado de las soldaduras efectuadas.

- Colocación de bloqueos manuales de 12” en las líneas que envían gas de regeneración a los equipos E-506 y V-507. Para efectuar tal tarea se debió demoler cañería existente, prefabricar y montar cañería de acero al carbono de 12” junto a un drenaje de ¾”. También se debieron realizar soldaduras en campo.

- Realización de tie-in de 2”para dosificación de producto antipolimerizante y dispersante en la alimentación de la torre T-301 (línea de 30”) mediante weldolet de 30×2”.

- Ejecución y montaje de plataformas metálicas para la operación de las válvulas que operan el bloqueo manual en la succión de bombas las P-356 A/S, para poder intervenirlas de ser necesario con la planta en operación

Recursos empleados en el montaje: andamios, grúa de 60tn.